在石材加工領域,每一分材料成本都直接影響最終利潤。尤其在大板切割環節,合理控制損耗已成為衡量廠家技術水平和運營效率的核心指標之一。中型以上板材加工廠平均原材料損耗率仍維持在18%至25%之間,其中因刀口寬度選擇不當及排版不合理導致的非必要損耗占比超過40%。這意味著,僅通過優化切割參數與布局策略,就有望將整體損耗降低8個百分點以上,直接轉化為可觀的成本節約。

刀口寬度是影響切割損耗的基礎變量。目前主流橋切機與紅外線橋切設備所使用的金剛石鋸片厚度通常在2.8mm到4.2mm之間,對應產生的實際切縫(即刀口)寬度略有浮動。以常見的3.2mm鋸片為例,在完成一次標準直線切割時,單邊移除材料約1.6mm,雙側合計形成3.2mm廢料帶。這個數值看似微小,但在年均處理面積超5萬平方米的工廠中,累計損失的可利用面積可達1600平方米以上。假設使用均價為600元/㎡的中高端大理石荒料板計算,僅此一項就造成近百萬級的隱性成本浪費。

部分企業嘗試采用更薄型鋸片來壓縮刀口,例如2.8mm甚至2.5mm規格的產品。這類鋸片多應用于精密數控水刀或高速干切設備上,理論上可減少12%-18%的線性廢料產生。但實際應用中需綜合評估設備兼容性、鋸片壽命與板材破裂風險。某福建水頭產區企業在試用2.5mm鋸片過程中發現,雖然單位長度切縫縮減明顯,但由于其剛性較弱,在連續切割厚度超過20mm的花崗巖時,振動幅度增加導致邊緣崩缺率上升7.3%,返工修補成本反而抵消了材料節省收益。因此,選擇合適刀口寬度必須結合板材類型、設備性能與成品精度要求進行系統匹配。

排版優化則是從空間維度進一步壓縮損耗的關鍵手段。傳統人工排樣依賴經驗判斷,往往存在拼接間隙過大、異形件嵌套不緊密等問題。而現代數字化排版軟件如OptiNest、CutRite等已能實現毫米級自動布局規劃。通過對訂單構件尺寸、紋理方向、缺陷避讓區域等多重條件建模,系統可在30秒內生成最優裁切方案。

具體實施中,高效排版遵循幾個核心原則。一是優先組合相同厚度與材質的訂單批次,避免頻繁更換刀具帶來的空行程損耗;二是采用“大件優先、縫隙填充”策略,先安置主輪廓件,再利用余料區域嵌入小型配件;三是保留合理的工藝余量,通常建議四周預留至少5mm加工裕度,防止因運輸微變形或定位偏差引發報廢。此外,對于帶有天然色差或裂紋傾向的板材,應在排版階段預設視覺流向,確保最終安裝效果協調統一,間接減少客戶異議導致的二次切割。

在實際產線運行中,刀口寬度與排版策略并非孤立存在,二者存在顯著協同效應。舉例說明:當使用3.2mm標準鋸片時,若排版間距設置為4mm,則每條切割線兩側共消耗7.2mm有效寬度。但如果將排版間隙精確壓縮至3.5mm,并配合高穩定性導軌系統保障行走精度,總耗材寬度即可降至6.7mm,單線節省0.5mm。雖單次節省有限,但在密集排布場景下,如櫥柜臺面批量加工中,一條6米長基線可能包含十余處切割點,累積節材效果十分突出。

另一項常被忽視的因素是切割路徑順序。即便排版方案理想,若走刀路線設計混亂,仍會造成不必要的空程移動與重復夾緊動作。先進的CNC控制系統支持路徑優化算法,能夠自動識別最短連續軌跡,減少機械臂無效運動。山東萊州某智能化車間數據顯示,啟用路徑優化功能后,單臺設備日均作業時間中有效切割占比由61%提升至74%,間接提高了單位能耗下的產出密度,也降低了鋸片異常磨損概率。

為了驗證不同方案的實際成效,行業內普遍采用“樣板對照測試法”。選取同一批次荒料板,劃分若干實驗組,分別應用不同鋸片規格與排版模式進行平行加工,記錄各組的凈出材率、邊緣質量評分及單位時間產量。某第三方檢測機構曾對六種常見組合進行為期三個月的跟蹤評測,結果顯示:采用3.0mm鋸片+AI輔助排版的組合方案綜合表現最佳,平均出材率達到85.2%,較傳統方式高出9.7個百分點,且邊緣平整度符合GB/T 33281-2016一級標準。

在設備維護層面,保持鋸片鋒利度與設備校準狀態同樣不可忽視。鈍化鋸片不僅會加寬實際切縫,還容易引發板材撕裂,導致局部區域無法使用。定期監測鋸片磨損程度,建立每切割200米更換或修磨的保養機制,有助于維持穩定的刀口一致性。同時,每月至少執行一次全機幾何精度校驗,包括橫梁水平度、滑塊平行度與激光定位偏移量檢測,確保物理執行端與數字模型高度一致。

人員培訓也是落地精細化管理的重要一環。盡管自動化程度不斷提高,但操作員仍需具備基礎識圖能力、軟件操作技能與現場應變判斷力。例如在遇到板材內部隱蔽裂隙時,能否及時調整切割走向以避開高風險區,直接影響整張板的命運。浙江杭州一處生產基地推行“排版責任制”,每位技師負責自己排布方案的全程追蹤,績效考核直接關聯最終利用率,此舉使人為失誤率下降超過四成。

供應鏈協同也在悄然改變損耗格局。一些領先廠商開始向前延伸管理觸角,與礦山源頭合作定制特定尺寸的大板規格,使其更貼合主流家具模塊需求。例如將常規3050×1650mm調整為3200×1500mm,恰好適配多數客廳背景墻或島臺拼接需要,大幅減少邊角裁剪量。這種基于終端應用場景反向定義原料規格的做法,正在成為新一輪降本增效的突破口。

值得注意的是,所有優化措施都需建立在真實數據采集基礎上。建議企業部署MES生產執行系統,實時記錄每張板的來源、尺寸、用途、切割參數與殘余面積信息。通過長期積累形成數據庫,可用于預測特定品類的標準損耗基準值,進而設定科學的KPI目標。北京建材研究院的一項研究指出,擁有完整數據追溯體系的企業,其損耗波動范圍比行業平均水平低3.2個百分點,決策響應速度提升近一倍。

損耗控制不是單一技術點的突破,而是貫穿設備選型、工藝設計、軟件應用與人員管理的系統工程。每一個百分點的提升背后,都是對細節的極致把控。刀口寬度的選擇決定了基礎損耗底線,排版優化則決定了向上突破的空間。兩者結合,輔以穩定設備與精準執行,才能真正實現從“粗放切割”向“精益加工”的轉型。

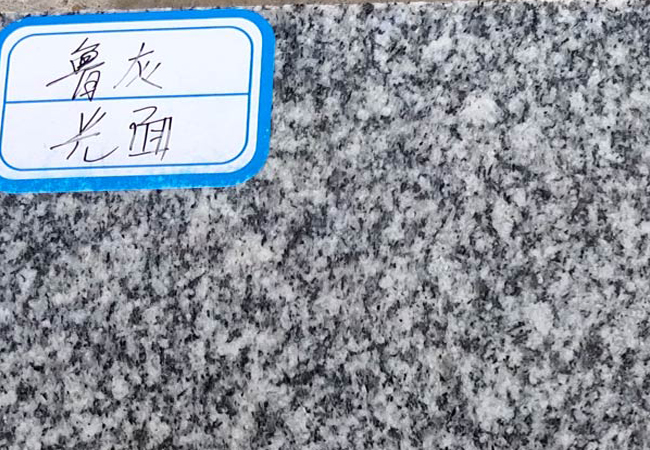

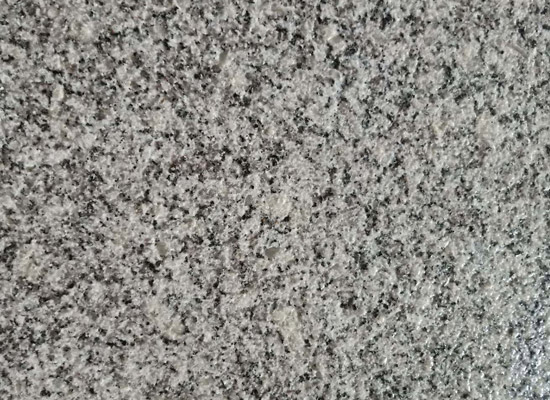

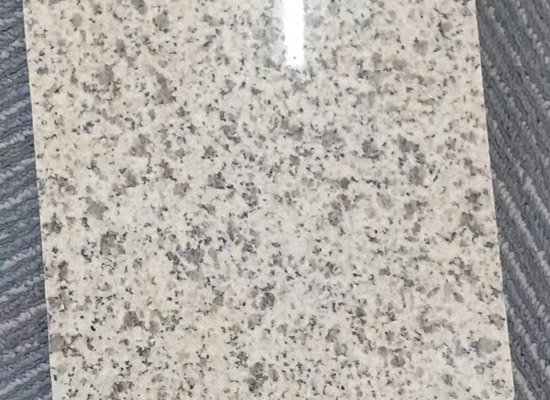

灰色大理石地鋪石用于小院地面鋪裝時不同表面處理工藝對單價的影

灰色大理石地鋪石用于小院地面鋪裝時,火燒面約105–115元...2026-02-21

灰色大理石地鋪石用于小院地面鋪裝時,火燒面約105–115元...2026-02-21農村小院或城市庭院鋪設灰色大理石地鋪石時每平方材料費用明細構

灰色大理石地鋪石每平方材料費75–115元,含毛板、切割、倒...2026-02-21

灰色大理石地鋪石每平方材料費75–115元,含毛板、切割、倒...2026-02-21灰色大理石小院鋪裝用什么規格地鋪石合適且施工時如何排版更協調

灰色大理石小院鋪裝推薦600600mm或800400mm地鋪...2026-02-21

灰色大理石小院鋪裝推薦600600mm或800400mm地鋪...2026-02-21灰色大理石地鋪石用于小院地面鋪裝時,廠家直供常見規格與對應每

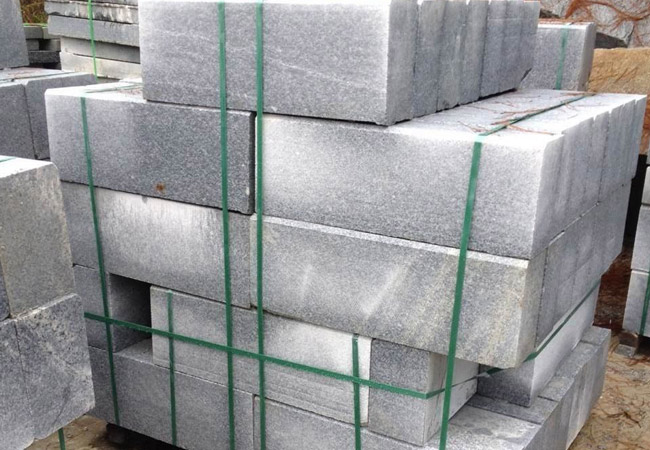

灰色大理石地鋪石用于小院地面鋪裝,廠家直供常見規格含3003...2026-02-21

灰色大理石地鋪石用于小院地面鋪裝,廠家直供常見規格含3003...2026-02-21城市郊區小院采用灰色大理石鋪裝地面所用常見地鋪石尺寸、厚度及

城市郊區小院用灰色大理石鋪地,常見規格600600mm、80...2026-02-21

城市郊區小院用灰色大理石鋪地,常見規格600600mm、80...2026-02-21自建小院鋪設灰色大理石地鋪石時不同規格組合對整體鋪裝效果與成

灰色大理石地鋪石不同規格組合直接影響小院鋪裝效果與成本,75...2026-02-21

灰色大理石地鋪石不同規格組合直接影響小院鋪裝效果與成本,75...2026-02-21灰色大理石小院鋪裝常用尺寸厚度及對應每平方米實際采購價格區間

灰色大理石小院鋪裝常用尺寸厚度及對應每平方米實際采購價區間為...2026-02-21

灰色大理石小院鋪裝常用尺寸厚度及對應每平方米實際采購價區間為...2026-02-21石材鋪裝在農村小院庭院中大理石板厚度應設為多厚?

農村小院庭院用大理石板,厚度選30mm最穩妥;局部輕載區可用...2026-02-07

農村小院庭院用大理石板,厚度選30mm最穩妥;局部輕載區可用...2026-02-07